Pologne, Czestochowa

SFC Solutions à Częstochowa fabrique des systèmes de transfert de fluides (FTS) en suivant trois étapes principales, de l’extrusion au formage et à la vulcanisation jusqu’au processus d’assemblage final, très spécifique au client. Les clients sont des constructeurs automobiles mondiaux, notamment BMW, Tesla, Benteler, Citroën, Audi, Opel, Bentley, Porsche, Jaguar et Volkswagen.

Le site a été créé en 1994 par la société CF Gomma Poland. Il est devenu « Polymer Systems Barre Thomas Poland » en 2007, puis a franchi une nouvelle étape en 2011 en se développant sous le groupe CooperStandard Automotive pour devenir CSF Poland. L’acquisition réussie de cette usine par Mutares SE & Co. KGaA a eu lieu le 1er juillet 2020.

Le site de production possède une surface couverte de 28 300 m² et compte actuellement plus de 800 employés. Pour le processus d’extrusion, du caoutchouc synthétique et du plastique sont utilisés, le tout tournant sur 7 lignes d’extrusion. Le processus de formage et de vulcanisation est réparti sur 12 autoclaves où la vapeur saturée générée est réutilisée sur des générateurs indépendants.

Le processus d’assemblage final appelé Finition est réalisé à travers différents types de process comme les marquages, le collage et l’assemblage des colliers métalliques, l’injection d’anneaux en plastique surmoulés sur les connecteurs et les inserts, les assemblages nécessaires, le contrôle des fuites et l’emballage.

Plus de vingt-cinq ans d’expérience combinés à nos spécialisations ciblées font de SFC Solutions Częstochowa un partenaire flexible et fiable pour nos clients.

Pologne, Piotrków

L’histoire de l’usine de Piotrków Trybunalski a commencé en 1997 sous le nom de SAIAG Polska. Les activités de production ont commencé avec 25 employés couvrant les opérations de finition (joints et raccords) pour l’industrie automobile. Au cours des années suivantes, l’usine a changé trois fois de propriétaire, un nouveau hall de production a été ajouté et l’emploi a augmenté.

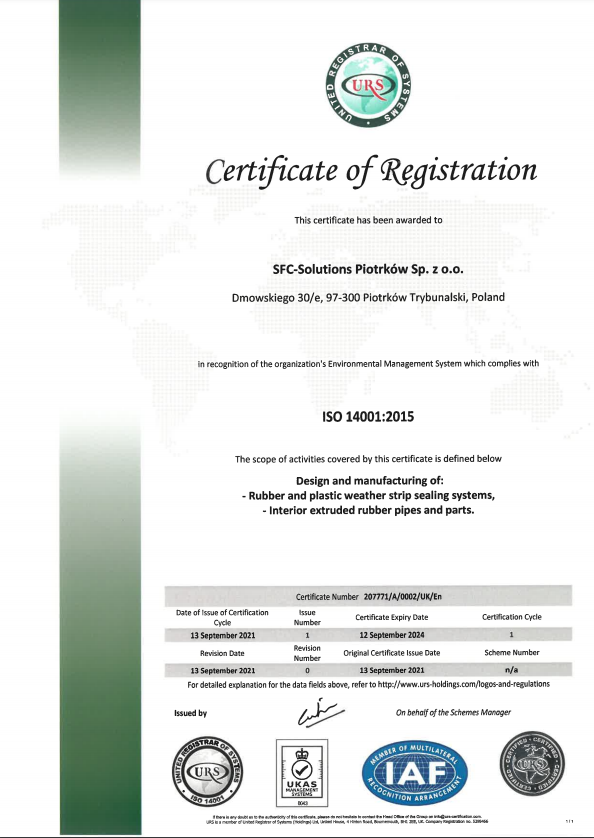

Entre 2001 et 2007, le propriétaire a de nouveau changé et l’usine a été intégrée à Metzeler. Depuis 2007, le groupe Metzeler fait partie du groupe CooperStandard Automotive. L’usine de Piotrków Trybunalski a changé de nom pour devenir Cooper Standard Automotive Piotrków Sp. z o. o. en 2010 et a fonctionné sous ce nom jusqu’en juin 2020. Au cours de cette période, l’usine a continué à se développer et, à partir de 2018, a commencé à fabriquer des systèmes d’écoulement de fluides, sachant qu’elle souhaite aller encore plus loin dans ce domaine. Nos clients sont des constructeurs automobiles mondiaux, dont notamment Daimler, Fiat, VW et Maserati. Aujourd’hui, le site dispose des certificats IATF 16949, ISO 14001 et ISO 9001 et emploie 242 personnes. L’acquisition réussie de cette usine par Mutares SE & Co. KGaA a eu lieu le 1er juillet 2020.

Espagne, Borja

Borja est située dans le nord-est de l’Espagne. Au cours des 25 dernières années, l’usine a évolué en changeant trois fois de propriétaire. Elle a été créée en 1996 par Allied Signal, une société industrielle américaine spécialisée dans les ceintures de sécurité et les prétensionneurs. En 2001, le Groupe Mondragon, l’un des groupes industriels espagnols les plus renommés, a pris le contrôle de la direction et a étendu les capacités (extrusion et autoclaves) et le catalogue de produits. En 2007, CooperStandard a pris le contrôle et a contribué à développer davantage l’entreprise en l’intégrant dans une organisation internationale. L’acquisition réussie de cette usine par Mutares SE & Co. KGaA a eu lieu le 1er juillet 2020.

Borja accueille 140 employés et produit des tuyaux de dégazage et de systèmes de refroidissement. 4 millions de tuyaux seront vendus en 2020 au secteur automobile, au service de clients tels que le Groupe PSA, Renault et Daimler, dans toute l’Europe et au Maroc. 80 % des voitures construites en Espagne (2e constructeur en Europe et 9e dans le monde, 2019) se trouvent dans un rayon de 300 km autour de l’usine.

La ligne d’extrusion automatique est capable de produire des tuyaux mono et bicouches. Les trois autoclaves peuvent vulcaniser et former le caoutchouc et le plastique (EPDM, TP et TPV). La flexibilité de la technologie des autoclaves permet à Borja SFC Solutions de traiter différents matériaux dans la même unité. L’assemblage final des produits se termine avec quatre machines de surmoulage. Le dernier robot a été mis en place avec succès en 2019 et a permis de doubler la capacité de la cellule de production.

Italie, Ciriè

L’usine de Cirié a été créée en 1935 par la société SAIAG (Sociétà Anonima Industria Articoli Gomma). Au cours des trente dernières années, l’usine a changé plusieurs fois de propriétaires et a été connue sous les noms de SAIAG, BTR, Metzeler et, ces 13 dernières années, CooperStandard.

Au cours de son histoire, l’usine a créé des coentreprises en Russie, en Inde et en Chine. Aujourd’hui, avec 390 employés, l’usine produit des joints d’étanchéité pour l’automobile et l’industrie, ainsi que des composés de caoutchouc sur une surface totale de 82 000 m². L’acquisition réussie de cette usine par Mutares SE & Co. KGaA a eu lieu le 1er juillet 2020.

Les deux lignes de fabrication de mélanges nous permettent de produire 180 recettes différentes de composés, qui sont utilisées pour la production interne et pour les ventes à des tiers, notamment certaines usines Cooper Standard, situées en Pologne, en France et en Espagne. L’atelier d’outillage interne soutient notre flexibilité avec le développement annuel de plus d’une trentaine de nouvelles matrices.

Les autres équipements comprennent trois lignes de tamisage, trois lignes d’extrusion en bain de sel, cinq lignes d’extrusion par micro-ondes ainsi qu’une ligne à air chaud.

Parmi les clients desservis par cette usine figurent FCA et Maserati dans le secteur automobile, ainsi que près de 400 clients du marché ISG (Industrial & specialty segment), qui apprécient le soutien technique offert par nos équipes de R&D. Le laboratoire sur place travaille en étroite collaboration avec les ingénieurs pour tester les matières premières, y compris les composés et les processus, avec la plus grande excellence opérationnelle. Nous sommes fiers de compter sur un riche héritage et de servir nos clients en tant que partenaire fiable, expérimenté et flexible.

France, Charleval

Notre histoire commence en 1924 à Paris où la famille « Mesnel » débute par la fabrication de petits tubes en caoutchouc pour les tiges de fleurs artificielles, puis de gaines (revêtement isolant autour d’un conducteur). La production de patins renforcés et de joints de porte pour les pièces mobiles de voitures devient notre activité principale en 1950. Enfin, la société Mesnel s’installe à Charleval en 1959 et diversifie ses produits (plinthes, joints de fenêtres, bouchons de vidange, hublots de machines à laver, etc.) En 1979, elle se recentre exclusivement sur la production de joints d’étanchéité pour l’automobile.

A partir des années 1990, le site de Transieres suit l’évolution et la mondialisation de l’industrie automobile avec les groupes BTR, Metzeler, Sealynx. Depuis l’acquisition en juillet 2022 par le groupe Mutares, elle devient SFC Solutions Automotive France.

Notre atelier de mélange de caoutchouc ultra-moderne basé en France permet de fabriquer jusqu’à 80 tonnes de mélange par jour. Les 3 lignes de mélangeage interne équipées de systèmes de dosage et d’une filtration automatiques nous permettent de produire 180 recettes de mélanges différents pour la vente à des clients externes transformateurs de caoutchouc, pour nos besoins internes, notamment les filiales roumaine et marocaine. De la formulation à la fabrication du caoutchouc, nos experts sur place s’occupent de tout, tout en privilégiant les matériaux innovants et respectueux de l’environnement.

Ce site est un centre de développement des joints d’étanchéité automobiles et industriels pour l’ensemble de l’activité Sealing de SFC Solutions et investit fortement dans l’innovation, trouvant sa source dans de nouvelles matières premières, de nouveaux procédés et de nouvelles technologies. Le bureau d’études, le laboratoire matériau, le laboratoire produits, l’atelier prototypes et le département innovation nous permettent de relever les défis de la mobilité de demain en prenant en compte la réduction des émissions de CO2 des véhicules, l’économie circulaire, l’accessibilité et les contraintes réglementaires.

Le site comprend désormais 8 lignes d’extrusion EPDM à bain de sel, 1 ligne à air chaud, 1 ligne TP, 3 presses bi-injection de 450T à 750T, ainsi qu’une 100aine de presses à injections et machines spéciales pour produire en grande série nos joints d’étanchéité automobile. La surface couverte totale du site est de 50000 m² sur 14 hectares.

Roumanie, Pitesti

Nous avons démarré l’activité en Roumanie avec un partenaire industriel au début des années 2000 pour accompagner RENAULT lors du lancement de la première DACIA Logan.

En 2008, une usine neuve accueille toutes les activités de finition à Pitesti, à proximité immédiate de l’usine Dacia, permettant ainsi de garantir la mise à disposition de nos pièces pour les flux en JAT avec notre client.

En 2009, 2 lignes d’extrusions sont implantées pour extruder les profils sur site. Enfin en 2016, une extension du site est construite permettant de doubler sa capacité de production pour une surface couverte de 18700 M².

Le site comprend désormais 5 lignes d’extrusion EPDM et 2 lignes TP, ainsi que de nombreuses presses à injections et machines spéciales pour produire en grande série nos joints d’étanchéité automobile.

Depuis le rachat par le groupe Mutares en juillet 2022, la nouvelle raison sociale du site est : SFC Solutions Automotive Romania.

Maroc, Tanger

En 2009, la production de joints d’étanchéité démarre dans la Tanger Free Zone de Tanger, à l’extrême Nord du Maroc pour livrer les clients de la péninsule ibérique et accompagner notre client Renault qui y construit sa nouvelle usine.

En 2017, l’activité industrielle est transférée dans la nouvelle usine de Tanger Automotive City (TAC) construite spécialement pour accueillir tout le process de fabrication des joints d’étanchéité et ainsi atteindre un niveau de compétitivité inégalée pour le marché local et d’Europe du Sud

Sealynx sera le premier fournisseur automobile ayant implanté le process d’extrusion en Afrique du Nord.

Le site comprend désormais 3 lignes d’extrusion EPDM et 1 ligne TP, 1 cabine de pulvérisation de vernis robotisée, ainsi qu’une 30aine de presses à injections et machines spéciales pour produire en grande série nos joints d’étanchéité automobile. Sa surface couverte avoisine les 10 000m².

Depuis le rachat par le groupe Mutares en juillet 2022, la nouvelle raison sociale du site est : SFC Solutions Automotive Morocco.

Usines en Inde

La présence de SFC Solutions en Inde s’étend sur sept sites dans le pays où elle dispose d’installations de fabrication de haute technologie. L’entreprise continue de consolider sa réputation de fournisseur de confiance de solutions d’étanchéité et de systèmes de transfert de fluides de haute qualité pour l’industrie automobile.

Joints d’étanchéité

SFC Solutions India (étanchéités) : fondée en 1993 à Sahibabad en tant que joint venture entre Wadhwa India et BTR UK, la société a un riche héritage de près de trois décennies de services réussis aux clients en tant que partenaire fiable, expérimenté et flexible. Au fil du temps, elle a changé de nom et de propriétaire à plusieurs reprises. Ce qui n’a pas changé, c’est l’accent mis sur l’innovation et la satisfaction du client..

L’entreprise a été rachetée par le groupe Metzeler. En 2001, Toyoda Gosei Japan a acquis 26 % des actions détenues par Metzeler, puis en 2007, Cooper Standard Automotive, USA, a acquis les 76 % restants. En 2015, Cooper Standard est devenu l’unique propriétaire de l’entreprise. Cela a conduit à une amélioration continue des capacités et des technologies de production de l’entreprise. Puis, le 1er juillet 2020, Mutares a acquis l’usine et l’a renommée SFC Solutions India (Sealings).

L’entreprise compte parmi ses clients de prestigieux constructeurs automobiles mondiaux et indiens, tels que Ford, FCA, TATA, Mahindra, Maruti, Volkswagen, Hyundai, MG Motors et Renault Nissan.

FBD

SFC Solutions India (fluides) : Dans ses installations ultramodernes de Chennai, Pune et Sanand, l’entreprise développe, produit et commercialise des produits innovants, notamment des faisceaux d’alimentation en carburant et de freinage, des conduites de freinage, des conduites sous vide, des conduites TOC, des conduites de direction assistée hydraulique et des conduites DPF.

L’entreprise possède un riche héritage dans le domaine des systèmes d’alimentation en carburant et de freinage et une expérience précieuse acquise au cours de plus de vingt ans dans ce domaine. En maintenant ses engagements sur la qualité et la livraison des produits, elle continue à offrir des services flexibles et fiables aux clients.

Après que Cooper Tire USA ait incorporé la société en mai 2000, son nom a été changé en 2004 en Cooper Standard Automotive. Le 1er juillet 2020, Mutares a acquis avec succès les usines en Inde et a renommé la société en SFC Solutions India (Fluides).

Les clients de l’entreprise sont les principaux constructeurs automobiles mondiaux et indiens, notamment Daimler, Ford, Mahindra, Maruti, TATA et Volkswagen, et elle est un fournisseur de rang 2 pour Hyundai et MG Motor.

Notre approche de la chaîne de valeur pour l’orientation client

SFC Solutions intègre une méthode de chaîne de valeur dans son travail quotidien afin de renforcer les résultats pour nos partenaires commerciaux. Pour nous, il est crucial de se concentrer en permanence sur l’optimisation de la chaîne de valeur.